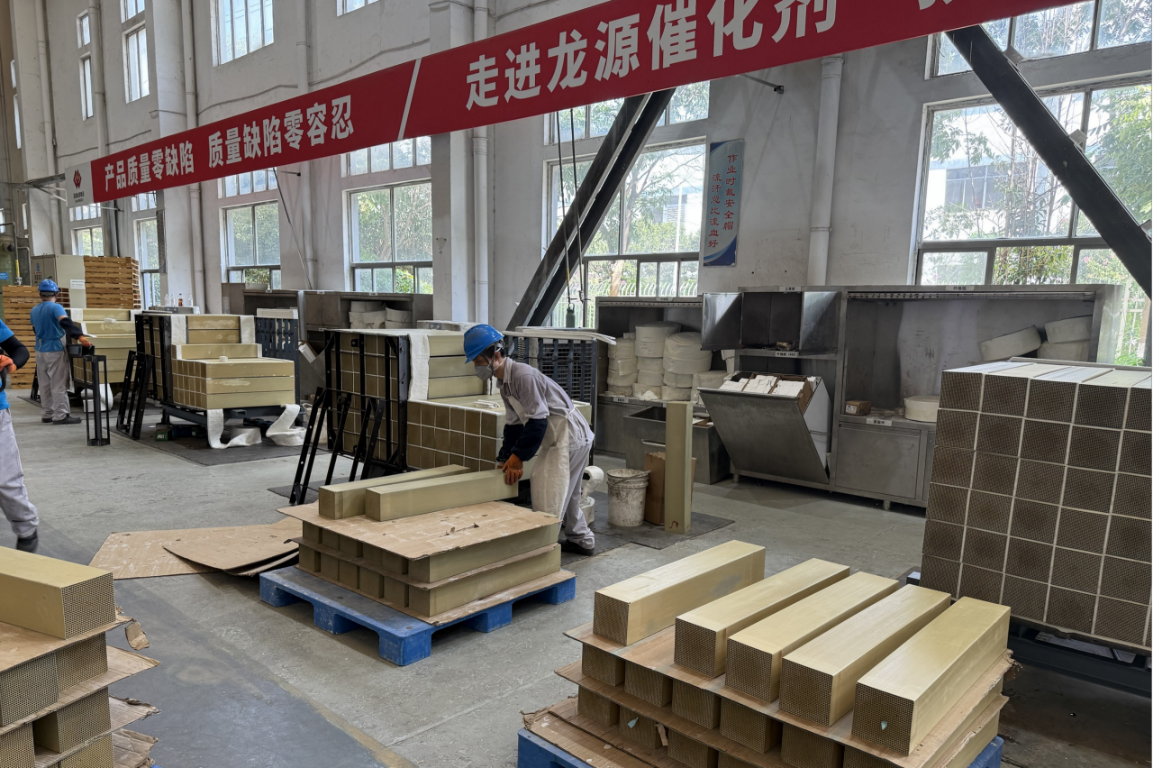

7月21日,科環(huán)集團(tuán)國(guó)能催化劑取得重大技術(shù)產(chǎn)業(yè)化突破——公司自主研發(fā)的30孔超低溫脫硝催化劑成功獲得國(guó)家能源集團(tuán)寧夏煤業(yè)有限責(zé)任公司訂單,計(jì)劃將應(yīng)用于其垃圾焚燒發(fā)電SCR超低排放改造項(xiàng)目。該成果標(biāo)志著國(guó)能催化劑為垃圾焚燒等低溫?zé)煔馓幚眍I(lǐng)域提供了更具經(jīng)濟(jì)性的解決方案。

長(zhǎng)期以來(lái),我國(guó)超低溫脫硝領(lǐng)域面臨“卡脖子”困境,180-220℃工況區(qū)間的中低溫蜂窩催化劑完全依賴進(jìn)口。傳統(tǒng)進(jìn)口催化劑需配套加熱器、煙氣換熱器等升溫設(shè)備,不僅增加15-20%的能耗成本,更導(dǎo)致系統(tǒng)復(fù)雜度提升,嚴(yán)重制約了行業(yè)降本增效需求。面對(duì)這一行業(yè)痛點(diǎn),國(guó)能催化劑組建專項(xiàng)技術(shù)團(tuán)隊(duì)開展超低溫脫硝催化劑研發(fā)攻關(guān)。在自主完成配方開發(fā)的基礎(chǔ)上,通過創(chuàng)新配方工藝,成功研發(fā)出具有完全自主知識(shí)產(chǎn)權(quán)的超低溫脫硝催化劑。本款低溫脫硝催化劑中釩鎢鉬等催化及助催化氧化物質(zhì)占總質(zhì)量比例超過8%,并且加入了如過渡金屬、鑭系金屬等多款助劑,實(shí)現(xiàn)了在相同釩含量組分下,催化劑中活性物質(zhì)釩的分配更加均勻,Lewis酸性位點(diǎn)大幅增加,催化劑脫硝性能更加優(yōu)異;通過催化劑板塊長(zhǎng)期多次實(shí)驗(yàn)確定了最佳的催化劑組分配比,經(jīng)過XPS、XRD等多種表征其物理化學(xué)特性,顯示該方法制備的脫硝催化劑具有更高活性的V物種和Mn物種,且這兩種活性組分的分散度和氧化還原能力顯著提升,從而大幅增強(qiáng)低溫催化活性。測(cè)試數(shù)據(jù)顯示,該催化劑在180℃工況下活性優(yōu)秀,能夠高效適配垃圾焚燒等超低溫脫硝場(chǎng)景。

更值得關(guān)注的是,這款國(guó)產(chǎn)催化劑實(shí)現(xiàn)了“性能與成本”的雙重突破:相比同類型產(chǎn)品,成本降低30%以上,顯著減輕企業(yè)運(yùn)營(yíng)負(fù)擔(dān);其抗壓強(qiáng)度、比表面積等核心指標(biāo)均達(dá)到 GB/T31587-2015 標(biāo)準(zhǔn)要求,在保障脫硝效率的同時(shí),確保了長(zhǎng)期穩(wěn)定運(yùn)行能力。

此次與寧煤合作的示范項(xiàng)目預(yù)計(jì)每年可節(jié)省煙氣升溫能耗費(fèi)用約200萬(wàn)元,減排氮氧化物超500噸。該技術(shù)的成功應(yīng)用不僅填補(bǔ)了國(guó)內(nèi)超低溫脫硝領(lǐng)域的技術(shù)空白,更為我國(guó)“雙碳”目標(biāo)下的非電行業(yè)超低排放改造提供了新的技術(shù)路徑。未來(lái),國(guó)能催化劑將持續(xù)優(yōu)化產(chǎn)品性能,重點(diǎn)布局垃圾焚燒、焦化、玻璃窯爐等低溫?zé)煔庵卫韴?chǎng)景。